- Сообщения

- 1 541

- Реакции

- 51

Ну а что мне вам 3d модель строить, что ли? Я же написал, что это очень грубо, показал криволинейность 2-го порядка и канавки. Кто хотел - увиделвидна рука

Ну а что мне вам 3d модель строить, что ли? Я же написал, что это очень грубо, показал криволинейность 2-го порядка и канавки. Кто хотел - увиделвидна рука

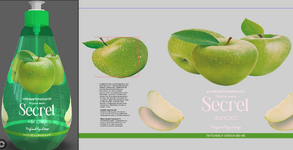

Эта форма просит термоусадочную пленку. Этикеткой вы не сможете сделать хорошо.Очень грубо говоря (ребра жесткости впуклые):

Посмотреть вложение 156567

Форма, конечно, сложнее, ассиметричная.

В тех местах, где край этикетки не перекрывает канавку, этикетку вминает в канавку, образуются складки.

Так вот эта идея правильная?

Этикетка должна полностью закрывать впадины (образуя герметичные пустоты)?

Или если специально делают выход для воздуха, то тогда как избежать на них деформации?

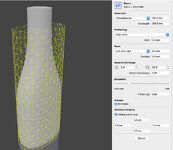

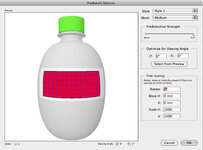

Для компенсации термоусадки есть отличный плагин Esko Studio Toolkit. Если знать параметры усадки материала, то получается очень и очень неплохо.Ну заказчик с тарой ваш попал конкретно.

Будет упираться с самоклейкой - дайте ему несколько метров прозрачки или жемчуга, пусть сам вырезает формы клеит их и смотрит что будет получаться. Вы сами будете работать с уже готовой формой, которую он сам сделал с учетом своего оборудования. Потому как если у него этикет-автомат, то это те еще проблемы, за которые вы отвечать никак не можете.

Термоусадка это наиболее правильное решение для такой тары. Но тут тоже вопрос, как заказчик будет эту термоусадку одевать на тару. По нормальному это тоже свое оборудование - термотонель и люди которые должны в этом разбираться. Колхозные варианты конечно возможны, но это пусть заказчик сам решает.

Для работы с термоусадкой просите у него 3d модель тары. Чаще всего в ребра жесткости она не проваливается, но смотреть надо по конкретной модели и типу термоусадки. Не симметричные формы это тоже тот еще геморой, даже если вы все правильно скомпенсируете по модели, очень большие требования будут к оборудованию заказчика и его правильной настройке. Ну и плюс дизайн на такое надо готовить с учетом всего процесса. На места с сильной усадкой ничего геометрически правильного или значимого лучше не ставить. А если уж и приходится ставить, то необходимо компенсировать усадку на этом месте.

Посмотреть вложение 156579Посмотреть вложение 156580

То что я показывал выше, в нем и сделано. Но тоже есть такой момент, что, в случае сложных форм, правильно должен быть настроен термотонель. В первую очередь должно усаживаться то место которое должно держать пленку на месте, далее те места (обычно более узкие) которые могут стягивать пленку вверх или вниз. А в случае несимметричной тары бывают тоже свои танцы с бубнами (как позиционировать швы, какой стороной подавать в тонель и пр.) Мы в сложных случаях бывает тестовый тираж в одну краску печатаем клиентам. Сетка миллиметровка, про которую говорил eugeny, тоже постоянно используется.Для компенсации термоусадки есть отличный плагин Esko Studio Toolkit. Если знать параметры усадки материала, то получается очень и очень неплохо.

Датчик работает на контраст. На пути метки либо ничего нет, либо контрастный однородный фон. Требования к метке уточняйте у заказчика. Она может быть в край этикета, или с отступом. Вот примеры.Спасибо всем) Эту тему пока оставим (буду учиться моделировать, для Jeine).

Продолжим.

Новое дело.

Печать БОПП.

Этикетка с меткой для заказчика.

Я правильно думаю, как должен делаться спуск?

Между ручьями есть зазор?

Туда выходит правый край черной метки и обрезается?

А по рапорту четко, как есть?

Или по ширине этикетки тоже без зазора и кусочек черной метки будет немного и на левой стороне выглядывать?

Так зазор или без вырезки?Мы делали (давно) между ручьями зазор 1 мм (а может и 0,5 мм, не помню точно). Ручьи без вырезки, одним ножом.

Я согласен, но вот сейчас подумал - резать ручьи с вырезкой между ними вообще невожножно.обычно режут на ручьи, для этого и зазор

обычно ставят нож отрезать направляющую. потом один нож между каждыми двумя ручьями.Я согласен, но вот сейчас подумал - резать ручьи с вырезкой между ними вообще невожножно.

Нельзя поставить два ножа так близко

Вы специально немножко метку укоротили? Чтобы не ровно в обрез, а хоть с каким-то зазором?потом один нож между каждыми двумя ручьями.

А как без зазора? Вы либо по метке режете, либо по краю-припуску другой этикетки. Чем-то надо жертвовать. либо контрастный однородный фон внизу этикетки )).Вы специально немножко метку укоротили? Чтобы не ровно в обрез, а хоть с каким-то зазором?

Зазором - это я имею в виду по печати

так часто и делают. А что по поводу вдоль печати - либо просто вкрай, либо (технологичнее) - искусственно отступить ~1 мм от оного - чтобы от шва на стыке формы отодвинутьметку не доводим до края на полмиллиметра.