Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Помогите Heidelberg - Speedmaster SM 52- 2 плоховато печатает

- Автор темы Виталий

- Дата начала

- Статус

- Закрыто для дальнейших ответов.

- Сообщения

- 38

- Реакции

- 0

Повезло Вам )в смысле в брак , перестал слушать всезнаяк , познакомился с хорошим спецом , который объяснять умеет кратко и доходчево .

- Сообщения

- 38

- Реакции

- 0

Подскажете адрес ?есть ещё форум печатников , корректно формулируешь вопрос , отвечают практически сразу . правда я туда не заходил года 4 .

oleg666

Участник

- Сообщения

- 22

- Реакции

- 3

Platanz

Участник

- Сообщения

- 125

- Реакции

- 111

Если есть рН метр, то конечно его нужно использовать но, при условии что он откалиброван. Электрод должен хранится в растворе хлористого калия с рН 4, можно хранить и в дистиллированной воде, но не долго. Засохший электрод выбрасывается, есть методики восстановления, но я сколько не пытался повторить этот фокус, у меня не получилось. Процедура калибровки должна быть описана в инструкции к вашему прибору. В двух словах это выглядит так: зашли в меню калибровки, промыли электрод чистой водой, протерли и опустили в калибровочную жидкость с рН 4, потом промыли, протерли и опустили в жидкость с рН7. Калибровочные жидкости продаются, но могу отлить.Скажите как правильно делать увлажняющий раствор доливать увлажняющий концентрат в процентах как указано на емкости или все же мерить рН метром ?

Способов определения необходимого процента концентрации буферной добавки несколько, но вам скорее всего подойдет следующий. Наберите в мерную емкость 100 мл воды на основе которой будет составлен увлажняющий раствор, с помощью шприца добавьте используемое на машине количество спирта. Если на дозаторе спирта установлено 10%, то соответственно добавляете 10мл.

Не по теме:

Практика показывает, что спирт в концентрации меньше 5%(если не используются специальные буферные добавки) не работает, а выше 10% ставить бессмысленно, вреда не меньше чем пользы.

Спирт снижает электропроводность и повышает кислотность раствора, поэтому использовать его на этапе подбора % добавки необходимо.После этого добавляете в водно-спиртовый раствор 1 мл буферной добавки( что будет являться 1%), измерьте рН и электропроводность, записали. Добавили еще 1 мл, померили, видим что рН падает, а электропроводность растет. После двух процентов начинаем добавлять по 0.5 мл. Наступит момент, когда после введения очередной дозы электропроводность повысится, а рН не изменится. Как правило совпадает с тем, что пишут на этикетке канистры 2-3%.Откатываемся на одно измерение назад, где у нас менялись и рН и электропроводность. Если рН в диапазоне 4,7-5,4, то добавка условно рабочая.Количество введенных нами мл добавки и будет необходимым процентом концентрации. Есть способ ещё более простой, попросите проделать эту процедуру поставщика добавки, как правило не отказывают. Заниматься этим нужно как минимум 2 раза в год, весной и осенью. На самом деле подбор буферной добавки процесс более сложный и ответственный чем описано, но это отдельная тема. Добавок много, и они все хорошие, но из 10 добавок по кривой разведения вам подойдет 5-6, а полноценно работать на вашей воде будет 2-3 в лучшем случае.

Если тенят пробельные элементы, то вероятней всего увлажняющий раствор слишком щелочной с рН выше 6, его необходимо заменить.

По поводу того что машина краску не держит, причин может быть много. Если есть охлаждение валов(темперирование) поднимите температуру, поскольку если валы холоднее 25 градусов краска будет гулять По хорошему во время печати температуру валов нужно пирометром померить, но подозреваю что у вас его нет. Обратите внимание на работу холодильника увлажняющего раствора, не связаны провалы плотности краски с циклами его включения. Нет ли на сухих валах после смывки краски беловатого налета? Начнем с этого, исключая одно за другим может попадем пальцем в небо.

- Сообщения

- 38

- Реакции

- 0

Спасибо огромное очень полезная информация. Обязательно буду пользоваться. Заменил раствор сейчас все нормально. А вот краску машина не держит и чем больше плотность тем тяжелее держать. Еще на не большой плотности кое как можно удерживать допустимый диапазон. Последнее время вроде как и работы не сложные в два цвета в основном черный и пантон какой то и работать так можно но все тиражи разноцветные. На счет беловатого налета проверю напишу . Буду очень признателен если поможете мне и в этом разобраться. спасибо.

Последнее редактирование модератором:

- Сообщения

- 38

- Реакции

- 0

Налета после смывки нет . С включением выключением холодильника тоже ничего не меняется и температура воды в корыте стабильная 11.5 С ну там плюс минус десятые градуса. Охлаждения валов нету.Если есть рН метр, то конечно его нужно использовать но, при условии что он откалиброван. Электрод должен хранится в растворе хлористого калия с рН 4, можно хранить и в дистиллированной воде, но не долго. Засохший электрод выбрасывается, есть методики восстановления, но я сколько не пытался повторить этот фокус, у меня не получилось. Процедура калибровки должна быть описана в инструкции к вашему прибору. В двух словах это выглядит так: зашли в меню калибровки, промыли электрод чистой водой, протерли и опустили в калибровочную жидкость с рН 4, потом промыли, протерли и опустили в жидкость с рН7. Калибровочные жидкости продаются, но могу отлить.

Способов определения необходимого процента концентрации буферной добавки несколько, но вам скорее всего подойдет следующий. Наберите в мерную емкость 100 мл воды на основе которой будет составлен увлажняющий раствор, с помощью шприца добавьте используемое на машине количество спирта. Если на дозаторе спирта установлено 10%, то соответственно добавляете 10мл.

Не по теме:

Практика показывает, что спирт в концентрации меньше 5%(если не используются специальные буферные добавки) не работает, а выше 10% ставить бессмысленно, вреда не меньше чем пользы.

Спирт снижает электропроводность и повышает кислотность раствора, поэтому использовать его на этапе подбора % добавки необходимо.После этого добавляете в водно-спиртовый раствор 1 мл буферной добавки( что будет являться 1%), измерьте рН и электропроводность, записали. Добавили еще 1 мл, померили, видим что рН падает, а электропроводность растет. После двух процентов начинаем добавлять по 0.5 мл. Наступит момент, когда после введения очередной дозы электропроводность повысится, а рН не изменится. Как правило совпадает с тем, что пишут на этикетке канистры 2-3%.Откатываемся на одно измерение назад, где у нас менялись и рН и электропроводность. Если рН в диапазоне 4,7-5,4, то добавка условно рабочая.Количество введенных нами мл добавки и будет необходимым процентом концентрации. Есть способ ещё более простой, попросите проделать эту процедуру поставщика добавки, как правило не отказывают. Заниматься этим нужно как минимум 2 раза в год, весной и осенью. На самом деле подбор буферной добавки процесс более сложный и ответственный чем описано, но это отдельная тема. Добавок много, и они все хорошие, но из 10 добавок по кривой разведения вам подойдет 5-6, а полноценно работать на вашей воде будет 2-3 в лучшем случае.

Если тенят пробельные элементы, то вероятней всего увлажняющий раствор слишком щелочной с рН выше 6, его необходимо заменить.

По поводу того что машина краску не держит, причин может быть много. Если есть охлаждение валов(темперирование) поднимите температуру, поскольку если валы холоднее 25 градусов краска будет гулять По хорошему во время печати температуру валов нужно пирометром померить, но подозреваю что у вас его нет. Обратите внимание на работу холодильника увлажняющего раствора, не связаны провалы плотности краски с циклами его включения. Нет ли на сухих валах после смывки краски беловатого налета? Начнем с этого, исключая одно за другим может попадем пальцем в небо.

Platanz

Участник

- Сообщения

- 125

- Реакции

- 111

Это относится к какой-то конкретной секции? Проверьте регулировку передаточного, обязательно по двум касаниям. А вообще валы давно регулировали?чем больше плотность тем тяжелее держать.

- Сообщения

- 38

- Реакции

- 0

Да на обоих секциях цвет не держится . Валы проверял и регулировал недавно пару недель как . Вот передаточный не смотрел кстати . А как это по двум касаниям ?Это относится к какой-то конкретной секции? Проверьте регулировку передаточного, обязательно по двум касаниям. А вообще валы давно регулировали?

- Сообщения

- 38

- Реакции

- 0

Накатные передаточные валы увлажнения никак на это не влияют ? И для чего они ? В каких случаях их нужно включать или выключать ?Это относится к какой-то конкретной секции? Проверьте регулировку передаточного, обязательно по двум касаниям. А вообще валы давно регулировали?

Platanz

Участник

- Сообщения

- 125

- Реакции

- 111

никто не смотритпередаточный не смотрел

Не точно выразился. Я имел ввиду, что передаточный вал №20 должен касаться, с контактной полосой одинаковой ширины, дукторный вал № 21 и растирочный № 19. Ширина полосы, если не ошибаюсь, должна быть около 3 мм.А как это по двум касаниям ?

Вы имеете в виду № 27, он же связующий вал Z? У него два назначения. Первое, снимать шаблон с накатного увлажняющего, второе, соединять красочную и увлажняющую группы валов для получения устойчивой водно-красочной эмульсии. Машина печатает не краской в чистом виде, а эмульсией из краски и воды, в которой доля воды может достигать 25%. При печати плашек и плотных фоновых сеток идет большой краскообмен и воды в эмульсии может не хватить, поэтому форму начнет затягивать. Недостающую воду можно взять либо с формы, увеличив обороты дозирующего № 31, либо на прямую с накатного увлажняющего вала объединив красочный и увлажняющий аппараты валом Z. К тому же плашки с объединенными аппаратами выкатываются ровнее. Но когда печатаешь с включенным валом Z слабые изображения, вроде текста или небольшого логотипа, это приводит к быстрому эмульгированию краски, поскольку краскообмен слабый и передаваемая им вода является лишней. Поэтому на плашке и плотной сетке вал включаем, на тексте вал выключаем.Накатные передаточные валы увлажнения никак на это не влияют ? И для чего они ? В каких случаях их нужно включать или выключать ?

Может ли он быть источником описанной вами проблемы? Навряд ли.. Непосредственно в печати, излишек воды проявляется в виде избыточной оптической плотности при запуске. Иными словами на прогоне черный 1.70, а если бумага вшилась, то после запуска черный 1.90 и в 1.70 вернется не так быстро, как хотелось бы. Но, если я правильно понял, краска гуляет на прогоне, машина не останавливается.

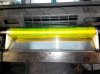

Вложения

- Сообщения

- 38

- Реакции

- 0

Передаточные сегодня поверил на обоих секциях чуть одну сторону поджал но совсем чуть чуть. Вот фото дуктора с открытыми ножами на 4 и полностью закрытыми на сколько плохое состояние можете сказать ?

Вложения

- Сообщения

- 38

- Реакции

- 0

И еще есть проблема не сохнет 662 пантон не то что бы совсем но очень плохо. Оптическая плотность плашки 2.80 . Я обычно печатаю даю ночь постоять потом ложу лак. В наших конкурентов та же проблема пантон скорее всего от одного поставщика.никто не смотрит

Не точно выразился. Я имел ввиду, что передаточный вал №20 должен касаться, с контактной полосой одинаковой ширины, дукторный вал № 21 и растирочный № 19. Ширина полосы, если не ошибаюсь, должна быть около 3 мм.

Вы имеете в виду № 27, он же связующий вал Z? У него два назначения. Первое, снимать шаблон с накатного увлажняющего, второе, соединять красочную и увлажняющую группы валов для получения устойчивой водно-красочной эмульсии. Машина печатает не краской в чистом виде, а эмульсией из краски и воды, в которой доля воды может достигать 25%. При печати плашек и плотных фоновых сеток идет большой краскообмен и воды в эмульсии может не хватить, поэтому форму начнет затягивать. Недостающую воду можно взять либо с формы, увеличив обороты дозирующего № 31, либо на прямую с накатного увлажняющего вала объединив красочный и увлажняющий аппараты валом Z. К тому же плашки с объединенными аппаратами выкатываются ровнее. Но когда печатаешь с включенным валом Z слабые изображения, вроде текста или небольшого логотипа, это приводит к быстрому эмульгированию краски, поскольку краскообмен слабый и передаваемая им вода является лишней. Поэтому на плашке и плотной сетке вал включаем, на тексте вал выключаем.

Может ли он быть источником описанной вами проблемы? Навряд ли.. Непосредственно в печати, излишек воды проявляется в виде избыточной оптической плотности при запуске. Иными словами на прогоне черный 1.70, а если бумага вшилась, то после запуска черный 1.90 и в 1.70 вернется не так быстро, как хотелось бы. Но, если я правильно понял, краска гуляет на прогоне, машина не останавливается.

Зря Вы по поводу состояния дуктора так сильно паритесь. Нормально закрывает, да и открывает. В любом случае при проблеме с дуктором Ваша проблема звучала бы как-то так: "Не могу выйти на краску. Не могу настроиться." И т.д. А когда гуляет - это другое.Передаточные сегодня поверил на обоих секциях чуть одну сторону поджал но совсем чуть чуть. Вот фото дуктора с открытыми ножами на 4 и полностью закрытыми на сколько плохое состояние можете сказать ?

- Сообщения

- 38

- Реакции

- 0

Спасибо. Просто я не знаю и на других машинах не печатал поэтому могу "не туда смотреть" . А "Это другое" не подскажете что может быть ?Зря Вы по поводу состояния дуктора так сильно паритесь. Нормально закрывает, да и открывает. В любом случае при проблеме с дуктором Ваша проблема звучала бы как-то так: "Не могу выйти на краску. Не могу настроиться." И т.д. А когда гуляет - это другое.

А "другое" может быть все что угодно. Начиная с того, что вы, возможно, многого хотите.Спасибо. Просто я не знаю и на других машинах не печатал поэтому могу "не туда смотреть" . А "Это другое" не подскажете что может быть ?

Я, например, считаю такие девиации абсолютно нормальными в реальных условиях производства. А может даже идеальными...пускаю тираж и вот по денситометру должно быть 1.12 проходит листов двесте меряю уже 1.18 или 1.06 к примеру . И так весь тираж контролирую.

- Статус

- Закрыто для дальнейших ответов.

Поделиться: